Vse o konceptih Six Sigma

Šest konceptov sigme je bil najpomembnejši okvir, ki vključuje različne pristope, metodologije in šest sigma konceptov vitko orodje za izboljšanje procesov v podjetju. Šest Sigma zagotavlja manj zapravljanja in kakovostne procese in sisteme, ki jih uporabljajo ekipe in posamezniki. Šest konceptov Sigme ima ključno vlogo v celotnih poslovnih strategijah in zagotavlja vrhunsko vodstvo, da dobijo procese za večjo kakovost v vsaki fazi in koraku, na katerem so. Vodijo ga obdelani podatki in sledi naboru pravil ter sprejema disciplinirano misel. S konceptom Six Sigma so pomanjkljivosti usmerjene in odpravljene po celotni proizvodni liniji, če primerjamo spremembo točke med idealnim ali pričakovanim in dejanskim rezultatom / izidom; vse od izdelka do njegove storitve.

Na drugi strani imamo Lean, ki se je večinoma uporabljal v proizvodnji, vendar je v bližnji preteklosti dobil prednost kot nabor metodologij za odstranjevanje odpadkov v krivulji in obratu proizvodnega procesa.

Vitke metodologije imajo procese kot "tok vrednosti". Upravljanje tega toka vrednosti vključuje določitev vrednosti v izdelkih in zmožnostih procesa znotraj delovnega toka. Ta je osredotočena na potrebe kupcev in zagotavlja, da bodo kupci prejeli izdelek ali storitev, ki jo potrebujejo, ob pravem času in ob pravem strošku za nakup.

Tu je nekaj razlik med konceptom Six Sigma in Lean:

| Šest Sigma konceptov | Vitka |

| Osredotoča se na zmanjšanje variacije | Osredotoča se na odvoz odpadkov |

Sledi metodologiji DMAIC:

| Sledi metodologiji po korakih:

|

| Osredotoča se na problem | Osredotoča se na tok procesov |

| Učinek so enotni procesni rezultati | Učinek je zmanjšanje časa pretoka |

| Za organizacije, ki poudarjajo analitične študije. Uporaba podatkov na visoki in nizki ravni, grafikoni in skupne raziskave. | Za organizacije, ki gledajo na spremembe vizualne vrednosti in poudarjajo čas prav zdaj. |

| Sektorji, ki vključujejo proizvodnjo, logistiko, podjetja, ki temeljijo na podatkih | Sektorji, ki jih skrbijo, vključujejo trgovino, zdravstveno varstvo, administrativno |

Če pogledamo najboljše iz obeh svetov, so strokovnjaki večkrat povečali možnosti za vključitev obeh galaksij poslovnih metodologij v eno. Če se osredotočimo na prednosti med obema metodologijama, je kombinacija obeh sistemov povzročila "Lean Six Sigma", čisti prehod med potencialno živimi metodologijami za izboljšanje kakovosti in vitkejših procesov, s čimer so se povečali prihodki podjetja in prinesli visoki izdelki kakovost in krajši čas obratovanja.

Ko se poglobimo v te metodologije, je zelo koristno izbrati naslednjih 5 načel ali pristopov, ki so uporabljeni v konceptu Lean in jih vključiti v koncepte Six Sigma z višjo stopnjo. Združevanje je vedno prineslo izboljšano kakovost, ki jo proizvaja vitko orodje, šest sigma in optimalen čas obračanja. To ima za posledico projekte, ki so bili v veliki meri prizadeti, v večino sektorjev. Spodaj naštetih, ki ostajajo resnični obsegu članka, je 5 vitkih načel ali pristopov, ki jih je mogoče vključiti v koncepte Six Sigma za učinkovito obdelavo izdelkov / storitev:

Opomba: Postanite vitki svetovalecNaučite se izvajati vitka načela. Razumeti vitko orodje in tehnike vitke izdelave, popolno produktivno vzdrževanje. Postanite uspešen vitki svetovalec z našim usposabljanjem.

5 vitkih orodij za vključitev v šest konceptov sigme

-

Preslikava toka vrednosti

V vsaki fazi procesnega toka se vrednost doda, amortizira ali se lahko omogoči. Vrednost je treba preslikati, da lahko vodja projekta in ekipa dobijo celoten pogled na to, kje se ne dodaja vrednost. To znanje lahko skupina uporabi za odpravo takšnih dejavnosti in bistveno zmanjšanje časa čakanja med dvema korakoma znotraj procesov.

Prednosti tega pristopa znotraj konceptov Six Sigma so naslednje:

- Vitkejši procesi

- Zmanjšanje časa

- Odprava odpadkov

- Izboljšani rezultati

Ta postopek preslikavanja tokov vrednosti lahko poteka v fazi Analiza ali Izboljšanje metodologije DMAIC, tudi znotraj cikla Kaizen. Tu se upošteva pretok materialov ali informacij, da se natančno preslika delovni tok določenega oddelka ali organizacije na celoto. In torej se rodijo tri kategorije, ločeno od vsake dejavnosti, ki se odvija korak za korakom.

Dejavnosti dodane vrednosti so izboljšane, dejavnosti, ki niso dodane vrednosti, kot je že omenjeno, so razvrščene po izločanju, dejavnosti, ki omogočajo dodeljevanje vrednosti, pa so še ločene v dejavnosti, ki lahko dodajo vrednost, in tiste, ki bi stale za podjetje, vendar ne dodajte potrebne vrednosti, ki jo podjetje išče.

Uporaba pristopa toka za preslikavanje tokov vrednosti lahko koristi tako velikim kot majhnim skupinam. Eliminacije omogočajo, da so procesi kompaktni in celo pomagajo pri doseganju načela koncepta Six Sigma zmanjšanja variacije.

Primer

Primer, ki je nastal iz moje lastne izkušnje; pri preslikavi toka vrednosti za omenjeni postopek se je pokazalo, da je bilo določeno odobravanje dveh različnih posameznikov znotraj delovnega toka, ki sta v bistvu sledila istemu kontrolnemu seznamu za šest preverjanj kakovosti konceptov sigma, vendar z višje ravni, se je zdelo, da je to podjetje da so homologacije delovale kot filter in pod filter. Ko je bilo znano, da druga odobritev v bistvu ne daje nobene vrednosti v postopku, se je kmalu odločilo, da se odpravi zanka v delovnem toku in da se skrajša čas postopka do delovnega dne.

Točno tako lahko preslikavanje tokov vrednosti koristi delovnemu toku in pomaga pri izboljšanju kakovosti šestih sigma konceptov in zmanjšanju časa.

-

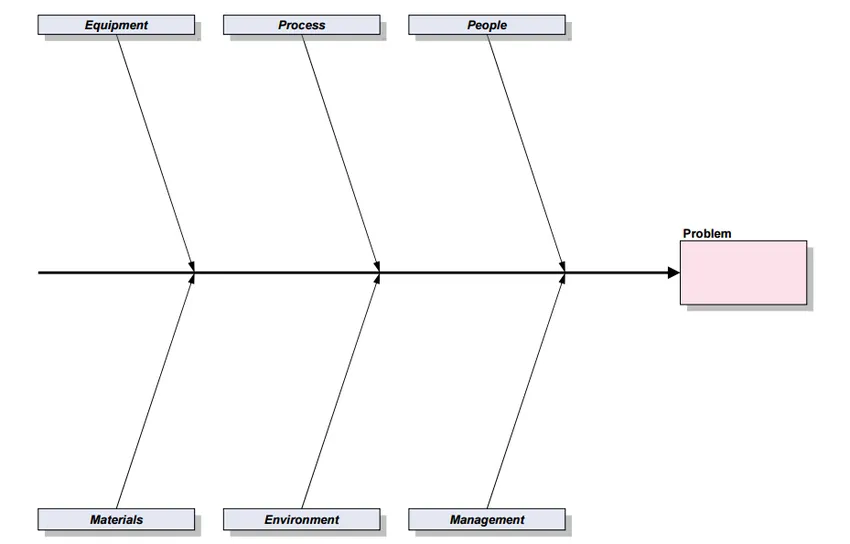

Diagram Ishikawa (ribja kost) in 5 Whys

Ishikawa je znana tudi kot diagram vzrokov in posledic kot odlično orodje za prepoznavanje in analizo vzrokov. V Ishikawi so vzroki težave grafično predstavljeni kot kosti rib, ki se odcepijo od glavne kosti, kar predstavlja dogodek, ki se je zgodil.

Ishikawa se običajno uporablja za učinkovito strukturo seje brainstorming za določeno težavo, dogodek ali učinek. Vzroki so razvrščeni v 6 kategorij za učinkovito uporabo diagrama ribje kosti, sicer pa je odmikanje od vzroka prav tako preprosto. Te kategorije so naslednje:

- Proces

- Ljudje

- Oprema

- Materiali

- Okolje

- Sistemi

Shematski prikaz Ishikawe je naslednji:

Primarni vzrok se neposredno razveja iz kategorij ribjih kosti, sekundarni pa iz primarnih vzrokov. Nadaljnje razvejanje omogoča hitrejše doseganje vzroka.

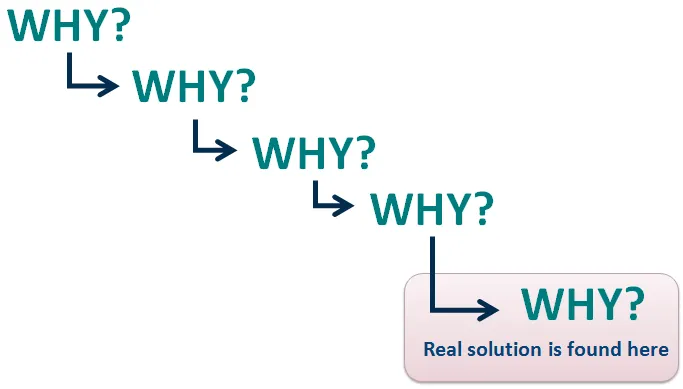

5 Zakaj je na drugi strani tako preprosto, kot da vprašate 5 oseb, da bi se spopadli s težavo in dobili odgovore, s čimer se boste prepričali v osnovni vzrok te težave. Običajno 5-palčno Whish je posteljica z Ishikawa-jem učinkovito orodje za analizo vzrokov in posledic. Nekateri problemi potrebujejo samo 2 ali 3 Whys, ki jih je treba vprašati, preden dosežejo osnovni vzrok, medtem ko drugi lahko presežejo 5, v idealnem primeru pa najdemo vzročne vzroke s 5 Whys.

Tudi v primeru 5 Whys je brainstorming bistven in vodja projekta bi vodil sejo, če bi prišlo do kakršnih koli preusmeritev in je tema v celoti izgubljena.

Znotraj Lean se bolj osredotoča na vizualno predstavitev podatkov, za katere v konceptih Six Sigma ni upoštevano. Toda Lean se ponaša z osnovnimi analitičnimi vitkimi orodji, kot sta Ishikawa in 5 Whys, da bi prišli do vzroka težav brez uporabe statističnih in konkretnih figurativnih podatkov.

Te metodologije potekajo v fazi analize okvira kakovosti Six Sigma. Tako je upravljanje konceptov Six Sigma enostavno in poenostavljeno.

-

Potreben čas

Taktzeit, ki izhaja iz nemške besede Taktzeit, ki se neposredno nanaša na srčni utrip ali proizvodnjo bobna v Lean lingo, se čas Takt ustrezno izračuna kot čas, ki je bil od začetka proizvodnega procesa posamezne enote do začetka proizvodnje za naslednjo enota v vrsti. Te razlike se izračunajo in primerjajo s povpraševanjem po izdelku ali storitvi, ki prihaja neposredno od kupcev. Ko jih primerjamo, jih primerjamo, da zmanjšamo odstopanje od hitrosti povpraševanja kupcev.

Ko se uporablja s koncepti Six Sigma, se Takt Time uporablja za analizo potencialnih in trenutnih obremenitev in ozkih grl znotraj proizvodnih procesov, s čimer omogoča vodjem projektov, da natančno razdelijo, koliko porabijo za vsak postopek in nalogo, ter dajo priložnosti za izboljšanje načine, ali trajanje časa presega sporazume o ravni storitev (SLA) ali ostane v predvidenem roku.

Ta analiza je bistvenega pomena za zajemanje preobremenitve nalog ali celo presežne zmogljivosti znotraj določenih proizvodnih linij ter olajšanje in lažji pretok procesov, kar zagotavlja minimalne ali zanemarljive razlike in pomanjkljivosti. Zato je odstopanje med potrebnim časom in povpraševanjem strank, če presežek zahteva temeljito izboljšanje omenjenega procesa / naloge.

Če podjetje naleti na procese, ki delujejo hitreje kot povpraševanje kupcev, potem lahko organizacija koristi, da čas, prihranjen s tem postopkom, usmeri v deljenje bremena iz drugega procesa, ki zaostaja v svojih prizadevanjih za doseganje kupca. povpraševanje.

Ta postopek je mogoče izvesti v fazi analize.

Primer

Če ima organizacija čas trajanja 10 minut, to pomeni, da je proizvodni postopek izdelka ali storitve zaključen izven linije, ker povprečno izdelek / storitev proda kupcem po stopnji 10 minut na enoto.

-

Heijunka

Heijunka izhaja iz japonske besede, ki prevaja na "izravnavo", vitko orodje, ki pomaga pri uravnavanju obremenitve po toku vrednosti proizvodnega procesa, v katerega se izvaja. To načelo in vitko orodje se izvaja v fazi načrtovanja v okviru kakovosti Six Sigma, potem ko analiza vzroka vzpostavi ozka grla v fazi analize. Delovanje uravnavanja obremenitve v sistem vnese "Poteg", ki je za razliko od tradicionalnega "Potisni", kar ima za posledico preobremenitev, stransko obremenitev in ozka grla v procesu.

Vzeti čas je lahko ključna sestavina pri izvajanju Heijunka znotraj kakovosti Six Sigma, saj bo ta določil celoten tok vrednosti s časom, potrebnim v procesih.

Prej v tradicionalnih proizvodnih linijah je bilo serijsko iskanje iskan postopek za množične proizvajalce katerega koli materiala ali izdelka. Z vključitvijo vitkosti v sisteme in organizacije je bila metoda neomejenega krčenja zavrnjena iz naslednjega razloga:

"Po Heijunki po besedah Heijunka proizvodni sistemi ne morejo z načrtovanjem in obremenitvijo nenehno odgovarjati na naročila, ne da bi trpeli zaradi določene" mure "(neenakomernost kakovosti in dosežene produktivnosti) in" muri "(preobremenjenost strojev, delovne sile). Proizvod mure in muri je "muda", ki je odpadek. "

-

Poka-jaram

Fina nastavitev vitkega orodja za Lean, Poka-Yoke je vitko orodje za odpor do napak, ki drastično zmanjša verjetnost napak v sektorjih delovnega toka. Vitko orodje šest sigma To vitko orodje je mogoče učinkovito uporabiti v fazah načrtovanja in izboljšanja kakovosti Six Sigma, saj lahko na teh stopnjah močno pomaga pri izboljšanju ali popolnem preoblikovanju sistemov, da bi zmanjšali ali odpravili napake v delovnem toku. V nekaterih panogah se Poka-Yoke kombinira z DMADV (Define-Measure-Analyse-Design-Verify), da se ugotovi verjetnost pojava napak med fazami v živo.

Združevanje Poka-jarma skupaj z Ishikawa in Pareto analizo lahko pripelje do izstopajočih rezultatov pri prepoznavanju temeljnih vzrokov in odpravi napak in napak, s čimer zelo učinkovito izpolni namen kakovosti Six Sigma.

Stiskanje robov do gladkega zaključka je tisto, kar je potrebno na poznejših stopnjah projekta kakovosti 6 sigma, ko bo programska oprema / izdelek razvit in pripravljen za pregled. V tem trenutku je Poka-Yoke tako koristen za poliranje izdelka, da se znebite kakršnih koli neskladnosti ali nadomestil.

Primer

Znan primer, ki je ponazoril uporabo Poka-jarma, je čas, v katerem so se številni delovni tokovi v sistemu plač nenadoma prekinili. Pri uporabi analize vzrokov je bilo ugotovljeno, da sta na njih prisotni dve tipki z zavajajočimi nalepkami. Eno je glasilo: „Odobri naprej“, kar pomeni, da je bil korak odobren in delovni tok napreduje naprej, naslednji pa: „Odobri zapiranje“, kar pomeni, da je bil korak odobren in se potek dela tukaj zapre. Uporabljena nomenklatura je bila precej zavajajoča in je bila vzrok za nenadne zaključke, zato je bil s Poka-Yokeom postopek natančno nastavljen in zdaj so bila uvedena orodja z nasilnimi vitki za nadaljnjo razlago gumbov.

Sestavljanje velikanov proizvodnega in poslovnega sveta je lahko zelo zastrašujoče, vendar je lahko tudi tako produktivno in kakovostno. Leanova integracija s kakovostjo Six Sigma je svetu omogočila lepšo in izboljšano metodologijo za iskanje vseh sektorjev v številnih panogah in podjetjih.

Če vam je bil ta članek všeč in se vam zdi koristen, kliknite gumb Všeč mi in gumb Share, da svoje vrstnike seznanite s kakovostjo Lean Six Sigma. Še naprej berete naše bloge za tako zanimive članke.

Priporočljivo

Torej, tukaj je nekaj tečajev, ki vam bodo pomagali, da se podrobneje seznanite s šestimi koncepti sigme, šestimi kakovostmi sigme in vitkimi orodji šest sigma, zato pojdite po povezavi. ki je podana spodaj

- nagniti šest sigma usposabljanja

- spletna vadba za šest sigma zelenega pasu